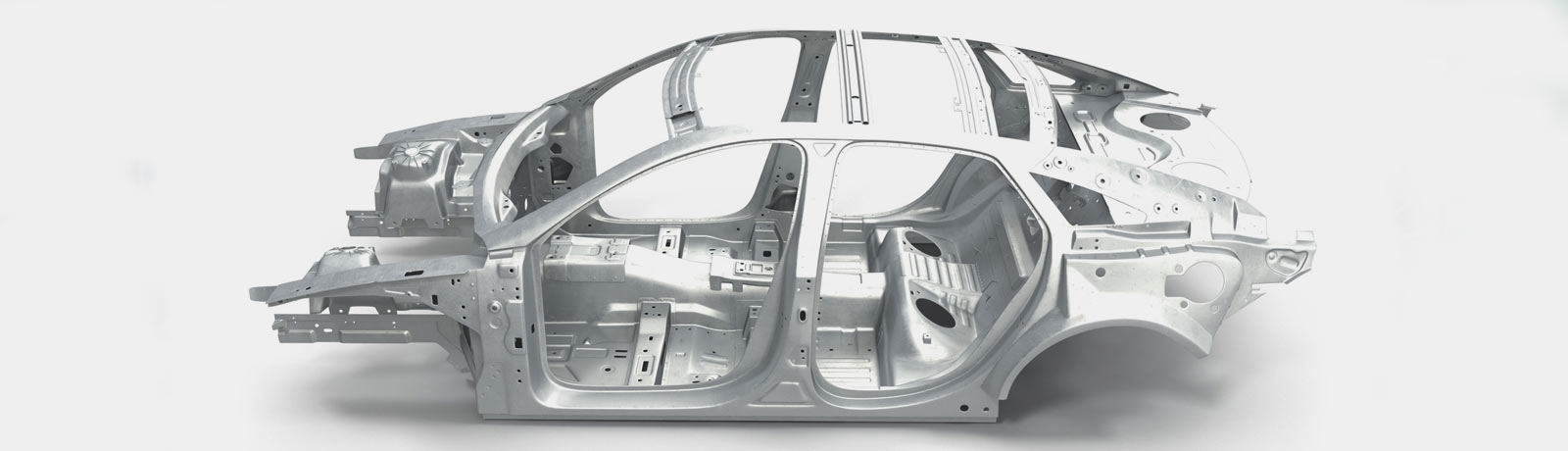

Knoten: Al und Mg Druckguss

Autogewicht: 450 kg

Die EMPT-Technologie findet schon seit über 10 Jahren Anwendung in der Massenfertigung der Automobilindustrie. Während sich dies anfänglich vor allem auf Aggregate, wie z.B. Behälter, Filter oder auch Einspritzdüsen beschränkte, gehen die heutigen Anwendungen weit darüber hinaus. Inzwischen wird die EMPT-Technologie zur Fertigung von Body-In-White Anwendungen wie z.B. Crashmanagement-Systeme, Rahmenstrukturen sowie sicherheitsrelevante Druckbehälter und jegliche Art von Funktionsaggregaten genutzt.

Diese Anwendungsgruppen werden im Folgenden näher beschrieben.

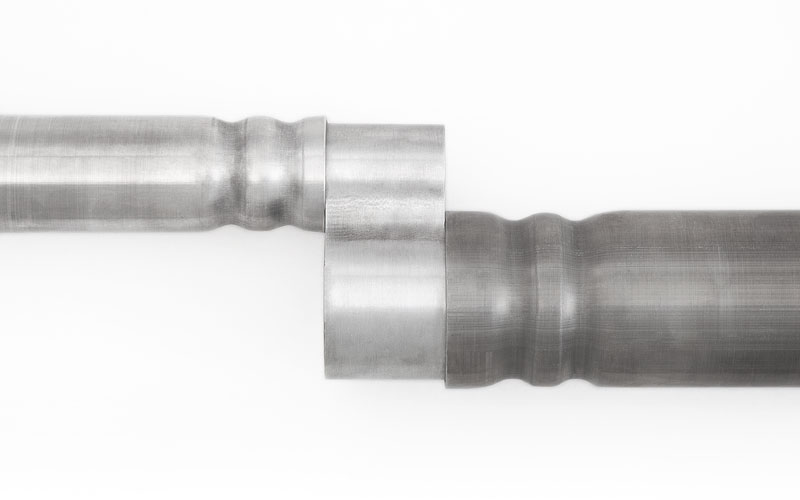

Druckbehälter aus Aluminium finden aus Leichtbaugründen unter anderem im Fahrzeugbau vermehrt Einsatz. Hierfür sind oft hochfeste Aluminiumlegierungen notwendig, die beim Fügen mithilfe von Schmelzschweißprozessen im Schweißnahtbereich eine deutliche Verringerung ihrer Festigkeit erfahren. Kompensiert wird dieser Effekt meist durch eine Erhöhung der Rohr- und Deckelwanddicke. Das führt jedoch den ursprünglichen Leichtbaugedanken ad absurdum.

Die Elektromagnetische Pulstechnologie (EMPT) kann hingegen stoffschlüssige, heliumdichte Verbindungen ohne Einbringung von Wärme realisieren.

Festigkeitsverluste durch das Fügeverfahren brauchen nicht durch eine Erhöhung der Rohrwanddicke ausgeglichen werden.

Zudem zeichnet sich der EMPT Prozess durch kurze Taktzeiten und hohe Prozesssicherheit aus. Das Ergebnis: hohe Ausbringung und niedrige Ausschussquote! Auch das stoffschlüssige Schließen von Behältern mit temperaturempfindlichen Innenbauteilen ist so möglich.

Moderner Leichtbau erfordert oftmals den Einsatz von Aluminiumlegierungen. Vor allem hochfeste Aluminiumlegierungen der 6000er Serie verlieren beim thermischen Fügen große Teile ihrer Festigkeit. Die EMPT hingegen bringt keine nennenswerte thermische Energie in die Fügebauteile ein.

Somit sind höchstfeste Verbindungen bei geringstem Werkstoffeinsatz möglich. EMPT gefügte Baugruppen kommen häufig in Fahrwerksstrukturen und Instrumententafelträgern zum Einsatz. Aber auch der Bau kompletter Rahmenstrukturen wie Spaceframes für Kleinfahrzeuge oder Busse ist möglich.